TA15鈦板是中國國標牌號為GB/T3621的近α型鈦合金板材,名義成分為Ti-6.5Al-2Zr-1Mo-1V,專為航空航天高溫部件設計,兼具高溫強度與焊接性。其化學成分主要包含鈦、鋁、鋯、鉬、釩等元素,各元素合理配比賦予其獨特性能優勢,如室溫下抗拉強度≥980MPa、屈服強度≥850MPa,500°C高溫強度≥620MPa,工作溫度可達500-550°C,且具備良好塑性、韌性與耐蝕性。生產需經三次真空自耗電弧爐熔煉、β相區熱軋、雙重退火等工藝,執行GB/T3621等中國標準及AMS4916等國際對標標準。

TA15鈦板應用廣泛,在航空發動機中用于高壓壓氣機葉片,耐550°C高溫蠕變且比鎳基合金減重35%;在航天飛行器中用于火箭燃料貯箱,可在液氧/液氫環境下無脆裂;還可用于艦船動力的燃氣輪機燃燒室殼體及核能設備的反應堆熱交換管板等。不過,其面臨焊接裂紋、高溫氧化、加工硬化等技術挑戰,通過激光-電弧復合焊、表面滲硅處理、溫軋工藝等創新方案,相關性能得到有效改善。

從經濟性與市場前景看,TA15鈦板原材料成本中海綿鈦占比60-70%,中國航空航天鈦材市場中其占比約25%(2023年),2023-2030年CAGR預計8.2%,商業航天等新興應用需求潛力大。未來技術趨勢包括添加稀土元素細化晶粒的合金設計、電子束熔絲沉積近凈成形的工藝革新、數字孿生模型優化軋制參數的智能化制造及廢鈦板電解再生的綠色循環等方向,預計在性能提升、材料利用率提高、碳足跡降低等方面實現突破,2030年全球市場規模或超8億美元。

1. 名義及化學成分

| 類別 | 描述 |

| 名義定義 | 近α型鈦合金,名義成分為Ti-6Al-2Zr-1Mo-1V |

| 化學成分(質量百分比%) | Al:5.5-7.0, Zr:1.5-2.5, Mo:0.5-2.0, V:0.8-2.5, Fe≤0.25, O≤0.15, 余量Ti |

2. 物理性能

| 參數 | 數值 | 對比優勢(vs Ti-6Al-4V) |

| 密度 | 4.52 g/cm3 | 與TC4相近 |

| 熔點 | 1600-1660℃ | 高溫穩定性提升 |

| 熱導率(20℃) | 6.8 W/(m·K) | 高溫熱傳導優10% |

| 線膨脹系數(20-500℃) | 9.2×10??/℃ | 熱匹配性更佳 |

3. 機械性能

| 性能 | 室溫 | 500℃ | 測試標準 |

| 抗拉強度 (MPa) | 980-1080 | 680-750 | GB/T 228.1 |

| 屈服強度 (MPa) | 850-920 | 600-650 | GB/T 228.1 |

| 延伸率 (%) | 10-12 | 15-20 | GB/T 228.1 |

| 斷裂韌性 (MPa√m) | 55-70 | 40-50 | GB/T 4161 |

4. 耐腐蝕性能

| 環境 | 表現 | 對比材料 |

| 海洋大氣 | 腐蝕速率<0.001mm/年 | 優于不銹鋼316L(0.01mm/年) |

| 高溫氧化(550℃) | 氧化增重<1mg/cm2(100h) | 比Ti-6Al-4V耐氧化性高30% |

| 酸性介質(pH=3) | 需表面鈍化處理 | 與純鈦相當 |

5. 國際牌號對應

| 國家/標準 | 牌號 | 主要差異 |

| 中國 | TA15(GB/T 3621) | 高溫性能優化 |

| 俄羅斯 | BT20(GOST 23755) | Zr含量略低 |

| 美國 | Ti-6242S(AMS 4919) | 添加0.1%Si |

| 歐洲 | IMI 679(EN 2002) | Mo含量差異 |

6. 加工注意事項

| 工藝環節 | 關鍵控制點 | 風險規避 |

| 切削加工 | 刀具選用(推薦金剛石涂層刀) | 避免切削速度>60m/min(易粘刀) |

| 焊接 | 電子束焊(真空度≤5×10?3Pa) | 熱影響區寬度<1.5mm |

| 熱處理 | 固溶溫度930±10℃ | 防止β相晶粒粗化 |

| 表面處理 | 微弧氧化電壓≤400V | 避免涂層剝落 |

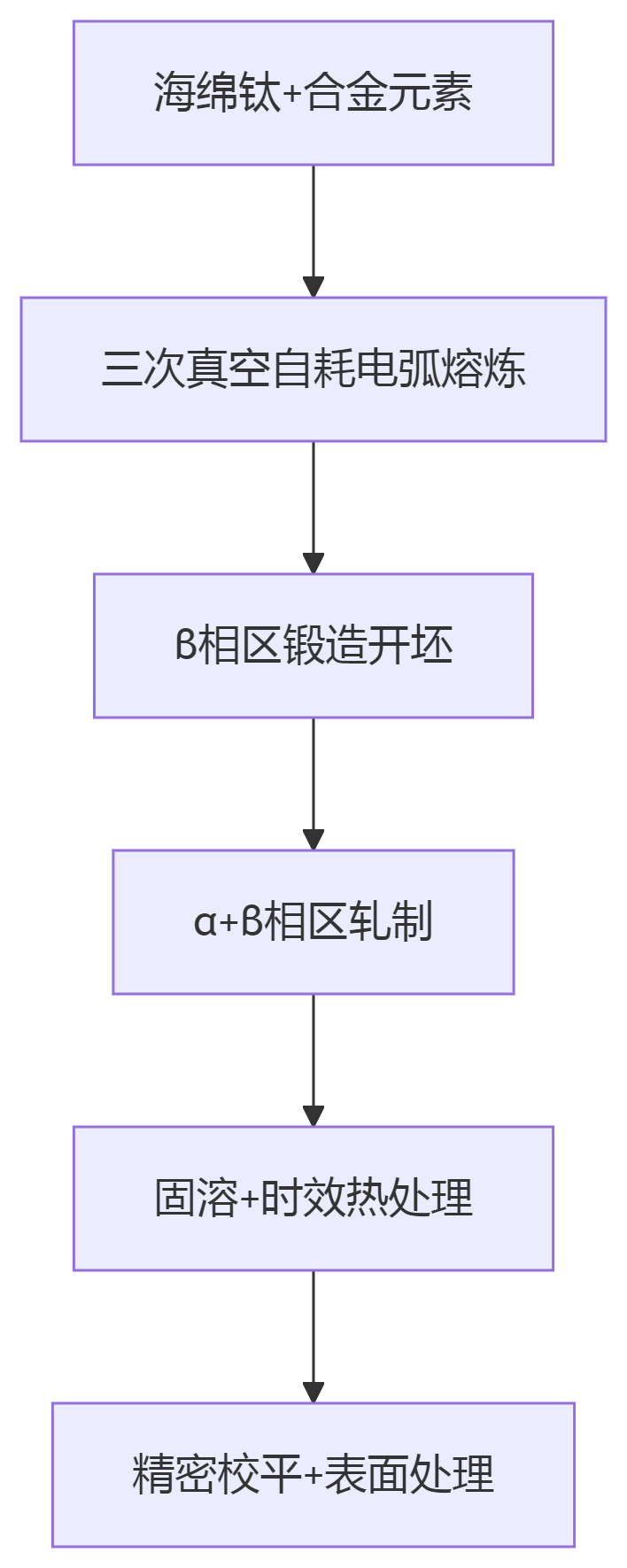

7. 常見產品規格

| 類型 | 厚度(mm) | 寬度(mm) | 執行標準 |

| 薄板 | 0.5-4.0 | 600-1500 | GJB 2744A |

| 中厚板 | 4.0-20.0 | 1000-3000 | GB/T 3621 |

| 超厚板 | 20.0-100 | 800-2000 | AMS 4919 |

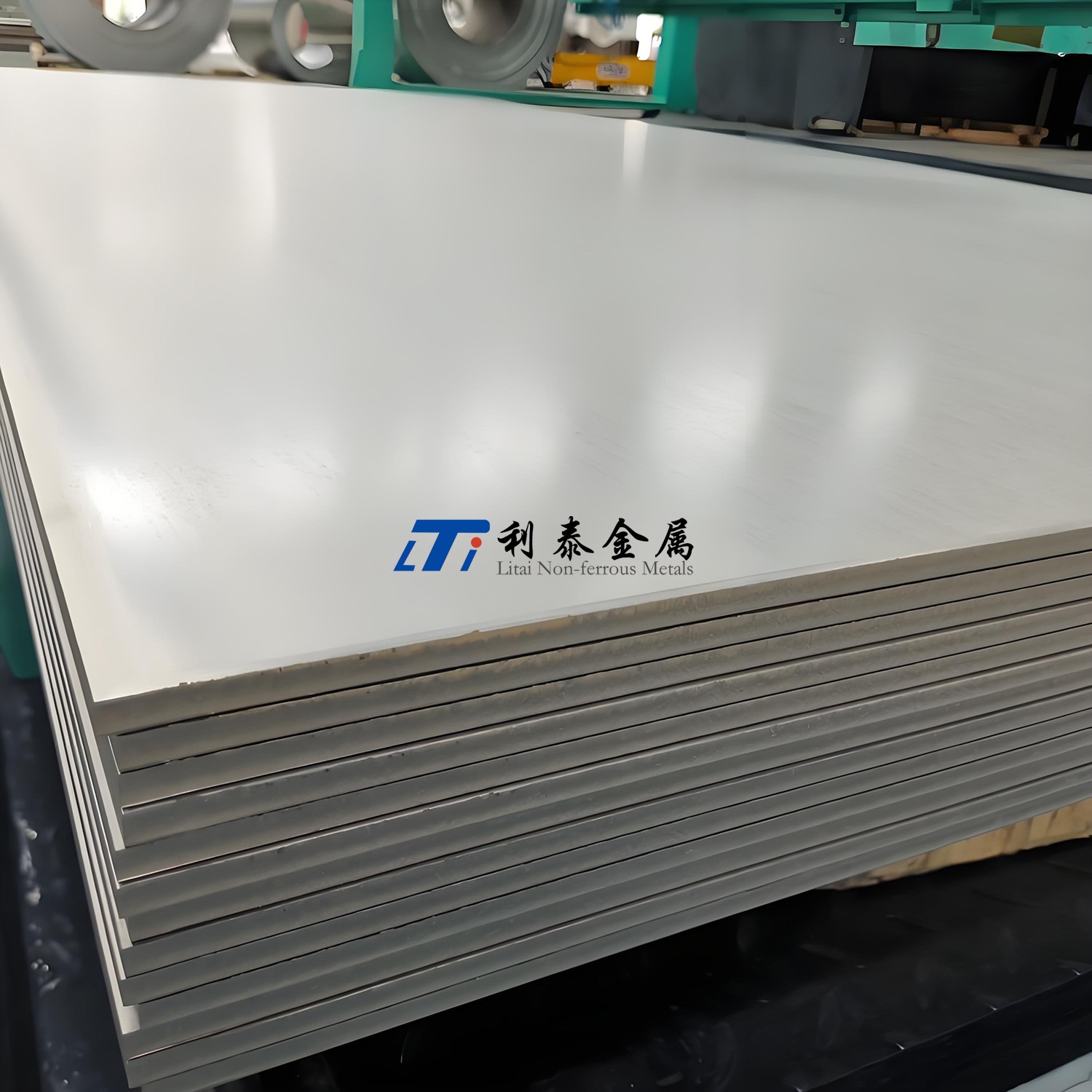

8. 制造工藝與流程

9. 執行標準

| 標準類型 | 編號 | 核心要求 |

| 中國國軍標 | GJB 2744A | 高溫持久強度≥450MPa/100h |

| 美國航空標準 | AMS 4919 | 斷裂韌性≥60MPa√m |

| 國際標準化組織 | ISO 5832-11 | 生物相容性附加要求 |

10. 核心應用領域與突破案例

| 領域 | 部件類型 | 典型案例 | 性能提升 |

| 航空發動機 | 壓氣機葉片 | 渦扇-20高壓段 | 耐溫550℃↑150℃ |

| 航天器 | 火箭燃料儲箱 | 長征5號鈦合金箱體 | 減重20% |

| 艦船制造 | 耐壓殼體 | 某型潛艇艙段 | 疲勞壽命>10?次 |

11. 先進制造工藝進展

| 技術 | 創新點 | 效益 |

| 激光沖擊強化(LSP) | 殘余壓應力>500MPa | 疲勞壽命↑40% |

| 電子束熔絲增材(EBM) | 打印效率15kg/h | 材料利用率↑70% |

| 等溫超塑成形 | 應變速率敏感系數m>0.8 | 復雜件合格率↑50% |

12. 國內外產業化對比

| 維度 | 國內(2023) | 國際先進水平 | 差距 |

| 最大單板尺寸 | 3m×8m×100mm(寶鈦) | 4m×12m×150mm(VSMPO) | 尺寸小30% |

| 成品率 | 75-80% | 90-95%(ATI) | 熔煉雜質控制不足 |

| 表面質量 | Ra 0.8μm(常規) | Ra 0.2μm(精密拋光) | 加工精度低一級 |

13. 技術挑戰與前沿攻關

| 挑戰 | 攻關方向 | 2023年進展 |

| 高溫氧化 | 納米Y?O?涂層 | 氧化速率↓50% |

| 組織均勻性 | 電磁攪拌熔煉 | β斑尺寸<20μm |

| 復合制造 | 鈦/碳纖維疊層 | 比剛度↑25% |

14. 趨勢展望

| 方向 | 技術路徑 | 預期目標(2030) |

| 輕量化 | 蜂窩夾層結構 | 面密度≤15kg/m2 |

| 智能化 | 嵌入式光纖傳感 | 實時應變監測精度±5με |

| 太空應用 | 月壤原位冶煉 | 地外制造成本<$500/kg |

TA15鈦板以550℃級高溫性能與多環境適應性,成為航空航天核心材料。未來需突破超精密加工與智能化復合制造技術,同步布局太空原位制造戰略領域。短期內可深耕航空發動機國產化替代,長期構建全流程自主技術體系,搶占全球高端鈦材產業。