1、引言

葉輪是一種由復雜曲面構成的機械零件,是對小型燃氣輪發動機等動力機械性能影響最大的核心部件。通常小型燃氣輪發動機葉輪為整體葉輪,其葉片的形狀是機械加工中最難成型的曲面,因此其加工一直是困擾工程技術人員的難題。隨著人們對葉輪在流體中受力的研究,葉輪的葉片也從開始的徑向直葉片發展為帶有后彎和前傾的扭曲葉片。再加上新型葉輪的葉片長而薄,從加工工藝角度來看,為機械加工提出了更具挑戰性的難點。為了能夠精確地加工出形狀復雜的葉輪,現在廣泛采用高性能四五軸聯動的數控機床來完成葉輪的加工。然而高性能四五軸聯動的數控機床一般都是從國外引進,價格昂貴,其加工費用較高。另外整體葉輪的加工一般周期長、效率低,往往造成其加工成本很高。如何提高整體葉輪加工效率,降低制造成本,是葉輪加工行業工程技術人員的研究重點。

鈦合金以其優良的機械性能被廣泛地作為葉輪的材料,但鈦合金在機械加工中屬難加工材料。采用鈦合金的新型整體葉輪加工,難度都較大,另外,其加工質量的優劣對發動機的性能又有決定性的影響。如何能高效率地研制出質量優良的整體鈦合金葉輪是值得研究的問題。

2、加工難點分析

本文所研究的整體鈦合金葉輪加工精度要求較高,尺寸精度為 IT6 級,表面粗糙度為 R a 1.6。葉片曲面為自由曲面,其曲率變化大。葉輪流道狹窄,極易發生加工刀具與臨近葉片碰撞干涉的問題。葉片較長,超過50mm,葉片厚度較薄,最厚的部位也只有 2.8mm,在加工過程中極易引起振動,影響表面加工質量。如圖 1。

葉輪材料為TC4鈦合金,其切削性能較差。同時鈦合金的彈性模量小(大約是 45#鋼的 1/2),在加工過程中很小的切削力就會產生較大的變形,容易出現粘刀、讓刀、啃刀的現象,使工件的表面質量、幾何精度難以保證。鈦合金材料的加工往往選用較低的切削參數,其加工效率一般很低。采用鈦合金材料的整體葉輪的加工效率較其他材料更低。

葉輪的加工大體分為葉片粗開槽、葉片粗加工和葉片精加工三個步驟完成。葉片粗開槽主要是去除葉片間的大部分材料,葉片精加工則是保證葉片形狀和表面質量。由于此葉輪的葉片處于懸臂狀態,精加工時葉片剛性不足,很容易發生彈性變形,使葉片精銑時處于十分不穩定的切削狀態。

a. 此葉輪葉片為自由曲面,在精加工時必須采用點銑加工。點銑加工刀具切削角度隨時變化,造成切削力變化頻繁,且方向也不確定。很容易使葉片在刀具的隨機激勵力下產生劇烈的強迫振動,在葉片上留下嚴重振紋,影響表面加工質量;

b. 精加工時的葉片剛性不足,使點銑過程中很小的切削力就會造成葉片讓刀,影響葉片型面的精度。合理確定葉片精加工余量,保證葉片剛性,以及選擇合適的精加工刀具參數,減小切削力,是解決不穩定切削狀態的主要途徑。

本文所研究的整體葉輪的加工難點在于銑加工工序,一般銑加工工序占整個加工總工時的 80%以上,同時銑加工質量直接影響著葉輪的性能。如何提高銑加工效率和葉片成型質量是本文討論的重點。

3、多軸數控銑加工工藝要點

整體葉輪銑加工工藝一般為:葉輪粗開槽,去大余量;葉片半精銑,輪轂面粗掃底;葉片精銑,輪轂精掃底。

為了提高葉輪的加工效率和加工質量,結合本文提到葉輪的特點以及我們在葉輪加工方面積累的經驗,實際安排銑加工工藝為:葉輪粗開槽;葉片精銑,葉輪輪轂面精掃底。

與前面相比,這種安排去掉了葉片半精銑和輪轂面粗掃底,從理論上節省了 1/3 的銑加工工時。

本文要加工的葉輪材料利用率只有 8.5%,其中葉輪粗開槽是去除材料的主要工序,大約能去除 1/3 的材料。由于粗開槽工序去除材料量較大,使材料內部應力釋放,造成應力變形,影響葉輪的幾何尺寸。實際加工測量表明,葉輪開槽后孔的尺寸大約變化為0.02mm。如何保證嚴格的尺寸精度,減小應力變形的影響,則必須考慮銑加工工序的合理安排。為了獲得嚴格的尺寸精度,在葉輪的粗精銑之間安排了精車序,以避免葉輪應力釋放變形而產生的尺寸變化。實際加工表明,此種安排能夠消除葉輪粗開槽造成的應力變形,獲得嚴格的尺寸精度。

葉輪粗開槽考慮的重點是加工效率和成本,一般盡量選用低檔的四軸聯動數控機床來實現粗開槽。另外在粗開槽時選擇合適的精銑切削余量,設法加強葉片剛性,確定合適的切削用量,對精加工的難度和質量有著重要的意義。本文通過改進粗開槽路徑及工藝參數,較大地提高了葉輪粗開槽的效率,使粗開槽后葉輪的狀態更適合于精加工。在精加工時,選擇合適的加工刀具和切削參數,在高轉速高進給的情況下,提高了整體鈦合金葉輪的加工效率和加工質量。

4、毛坯粗加工刀位規劃

粗加工是以快速切除毛坯余量為目的,其考慮的重點是加工效率。盡量使刀具以大進給量,盡可能大的切削深度工作,以便在較短的時間內切除盡可能多的材料。粗加工對表面質量要求不高。開槽時應盡量選擇大尺寸刀具,以改善切削性能,提高切削效率。

另外由于該葉輪在工藝安排上取消了半精加工,同時考慮到葉輪精加工時不穩定的切削狀態,這就對粗開槽后葉輪的狀態提出了適合于精加工的嚴格的要求。

首先,粗加工后葉片的余量不宜太小。由于鈦合金彈性模量小,硬度又相對較高,加之葉片剛性較差,因此粗開槽后的留量不能太小。一方面會影響葉片的成型精度和表面質量,甚至尺寸精度;另一方面會縮短刀具壽命。同時也不宜太大,否則較難獲得高質量表面粗糙度。根據經驗,余量一般在 2~4mm 之間。

其次,粗開槽后的余量一定要均勻,避免葉片上的余量有突然變化,否則精加工時在余量突變處由于葉片變形不一致,產生過渡痕跡,影響表面質量。再次,葉片表面的余量要盡可能做成塔形,即余量從葉片頂部到葉片根部逐漸增加,來增強葉片的剛性。塔形余量的葉片具有較強的剛性,可以減輕精加工時引起的振動。

根據以上對整體葉輪開槽提出的要求,現對以下幾種開槽路徑規劃進行介紹:

a. 將葉輪臥壓在機床上,適合于從軸向看葉片沒有重疊且沒有扭曲的葉輪,否則會使開槽去除毛坯余量不徹底,不能達到去除流道間余量的目的;

b. 對根據余量偏移后的葉片進行仿型銑削。這種方式留量均勻,但開槽過程中,銑削偏移后的葉片時總有半圈是整個刀具(球頭和側刃)參加切削,使切削進給率不能提高,且影響刀具壽命;

c. 針對以上兩種開槽方式的缺點,本文提出根據葉輪流道方向逐層由上而下建立刀路,通過控制每層在流道間的加工面積來實現在葉片上的留量,同時可根據加工面積的不同來實現在葉片上的余量成塔形,從而保證葉片剛性。圖 2 為仿真模擬加工完成后的情況。

三種粗加工方式比較如表 1。

表 1 三種粗加工方式表

| 適用情況 | 機床 | 刀具切削環境 | 效率 | 粗開槽后葉輪狀態 | |

| 臥壓開槽 | 簡單葉輪 | 三軸 | 一般 | 低 | 去除毛坯余量不徹底 |

| 對偏移后葉片銑削開槽 | 復雜葉輪 | 四軸以上 | 差 | 一般 | 能保證均勻留量 |

| 沿流道逐層開槽 | 復雜葉輪 | 四軸以上 | 好 | 高 | 能保證均勻余量,葉片剛性好 |

本文采用沿流道逐層開槽的方式。實際加工表明該方式具有效率高,開槽后葉片余量均勻,同時保證葉片具有足夠的剛性。另外該方式對刀具刃長要求較短,可避免過長的刀刃參加切削,切削力小。刀具干涉少,排屑情況好,冷卻充分。

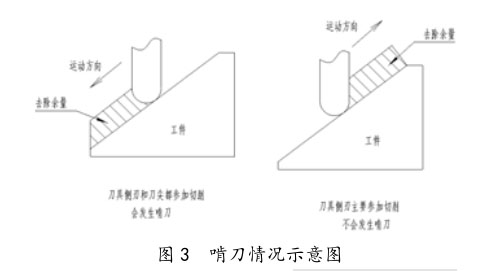

由于鈦合金加工過程中爬坡銑時存在啃刀現象,因此切削進給率不能很高。爬坡銑時的切削條件極不穩定,刀具接近中心處由于線切削速度幾乎為零,因此極易發生崩刃。實際加工表明,存在爬坡銑的情況下,向上銑的刀具壽命優于向下銑。向上銑刀具中心不參加切削,刀具不易發生啃刀和崩刃,因此應該采用向上銑。圖 3 為啃刀情況示意圖。

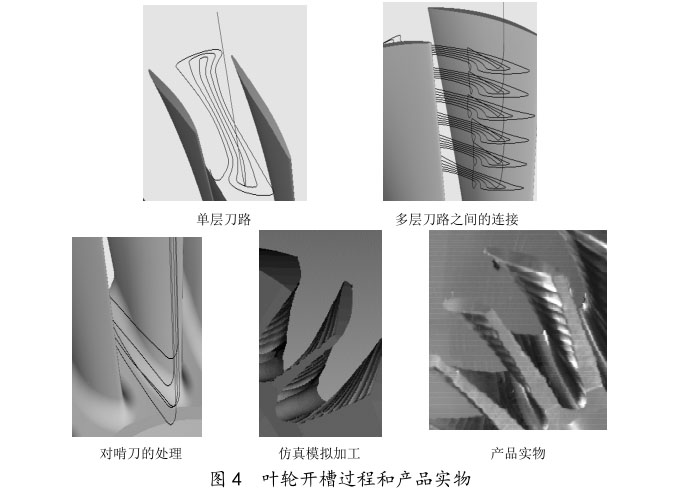

為了避免啃刀和粗開槽全過程頻繁抬刀,在建立刀路過程中,使流道的上幾層刀路與 XY 平面平行,采用等高銑刀具路徑。下幾層刀路由下而上走刀,采用向上銑刀具路徑。通過對刀具路徑進行后置處理,最終在低檔四軸聯動機床上實現了葉輪的粗開槽。圖4 為葉輪開槽過程和產品實物。

5、葉片精加工和輪轂面精掃底

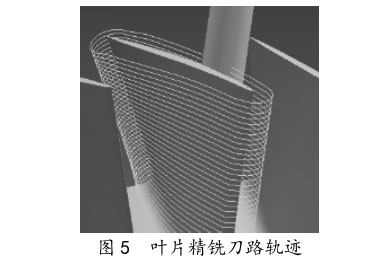

葉片精加工和輪轂面精掃底是葉輪加工的重點部分,其加工精度和表面質量對葉輪的性能影響很大。采用 UG 的可變軸輪廓銑對葉片精加工進行編程,切削方式采用順銑,每層加工步長 0.3mm,表面粗糙度為 0.01mm。圖 5 為葉片精銑刀路軌跡。

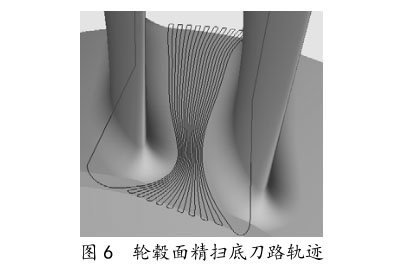

輪轂面精掃底采用ZIG-ZAG雙向往復切削方式,使刀路沿流道方向雙向往復加工。該切削方式的特點是切削過程中順銑逆銑交替進行,其加工效率高。圖6 為輪轂面精掃底刀路軌跡。

6、葉輪精加工刀具和切削參數的選擇

在實際加工中,由于精銑加工存在不穩定的切削狀態,因此刀具參數的合理選擇和加工參數的匹配,對鈦合金葉輪的加工效率、表面質量有重要影響。在精加工時解決不穩定切削狀態的一個重要途徑是選擇合適的精加工刀具。根據鈦合金的加工特點和我們在鈦合金加工方面的經驗,其精加工刀具材料一般選用細晶粒硬質合金 YL10.2。鈦合金加工刀具后角的選擇是最關鍵的。適當增大后角可以提高刀具的耐用度,但同時會發生崩刃的現象,一般選擇 8°~10°。

前刀面與材料的接觸面小,則前刀面的磨損小,應選擇較小前角,前角取值應在 10°以內。螺旋角對刀具前角有較大的影響,增大螺旋角可以提高刀具實際切削前角,這樣可以避免因前角過大而降低刀具強度,又可以減小切削力,提高刀具壽命。根據經驗,加工鈦合金刀具螺旋角應在 30°~40°之間。實際加工表明葉輪精加工刀具的輪廓度對葉片的成型質量有重要影響,若刀具實際廓形與理論廓形相差較大,在精加工時會將刀具廓形誤差反映在葉片上,影響葉片型面的成型質量,因此必須對葉輪精加工刀具的廓形進行嚴格的控制。

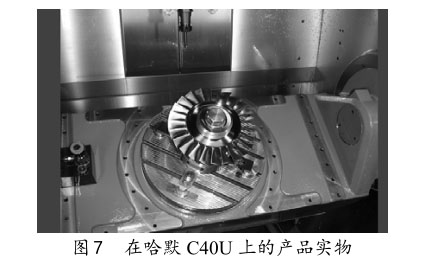

對加工質量和效率有重要影響的另一因素是切削參數的匹配和機床的選擇。本文采用哈默 C40U 五軸數控機床進行葉輪的加工,轉速選擇 10000rin/min,進給率 900mm/min。最終高效率地加工出表面質量較好的鈦合金整體葉輪。圖 7 為在哈默 C40U 上加工完后的產品實物。

7、結束語

葉輪的加工主要是在昂貴的多軸高性能數控機床上進行的,如何降低成本,提高效率和質量是工程技術人員研究的重點。本文結合某鈦合金整體葉輪的加工過程,調整工藝流程,提出一種新的粗加工刀路規劃,在五軸高速銑床上高轉速、高進給地實現了葉輪的加工。實際加工表明,該方案能高效率、高質量地完成鈦合金整體葉輪的加工。

a. 本文重點介紹了粗開槽階段的刀位規劃。分析和比較了三種粗開槽方式的優缺點,提出了沿流道方向逐層由上而下進行開槽的方法。該方法具有開槽效率高,留量均勻,開槽后葉片的剛性好,更適合精加工的優點;

b. 在葉輪精加工時選擇合理的刀具參數和切削參數,最終采用哈默 C40U 五軸高速加工中心,用高轉速、高進給實現了高效率、高質量的加工。

參考文獻

[1] 陳皓暉. 國內外葉輪數控加工發展現狀. 航天制造技術,2002.(2):33

[2] 賈健明. 整體葉輪的多軸數控加工編程. 航天制造技術,2002.(6):3

[3] 楊顯惠. 采用逆向工程對葉輪的建模及其數控加工的研究,哈爾濱工程大學碩士學位論文

相關鏈接

- 2021-12-17 鈦合金葉輪生產廠家介紹新型高強高韌性鈦合金主要有哪些?

- 2021-10-30 利泰金屬定制航空用TA15鈦合金葉輪

- 2021-10-24 鈦合金葉輪鈦鍛件等鈦合金材料的機械加工工藝

- 2021-08-25 10kg鈦合金葉輪順利交付

- 2021-05-24 小型鈦合金整體葉輪的智能制造方法

- 2021-05-18 寶雞鈦合金葉輪廠家談航空發動機用TC11鈦合金的強化熱處理工藝

- 2021-05-14 整體鈦合金葉輪的葉片加工相關問題及處理方法

- 2021-04-26 熱銷TC4/GR5鈦合金葉輪片 直徑560*198mm 鈦合金鍛件

- 2021-03-15 利泰金屬供應TA9/GR7鈦合金葉輪 TA9離心機鈦鍛件 GR7耐腐蝕攪拌軸

- 2021-03-14 鈦合金真空泵葉輪鑄造工藝研究